Furono inventati dall’Ing. R. Gill nel 1880. Il principio di funzionamento era simile a quello del calcherone, ma la combustione avveniva in un ambiente chiuso, una camera troncoconica in muratura con volta emisferica della capacità di 20-40 metri cubi con pavimento inclinato verso la bocca, la cosiddetta morte

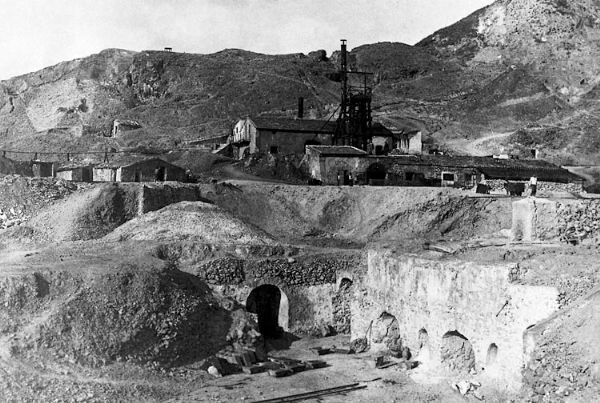

Ingresso ai calcheroni usati per la fusione dello zolfo

Al centro della volta c’era un’apertura per la carica del minerale ed una alla base per lo scarico dei rosticci e dello zolfo.

Vi erano poi dei condotti nella muratura delle celle chiamati passafuoco, che permettevano la circolazione da una cella all’altra dei fiumi prodotti dalla combustione dello zolfo in modo che uscissero dall’alto di una cella ed entrassero dal basso della successiva.

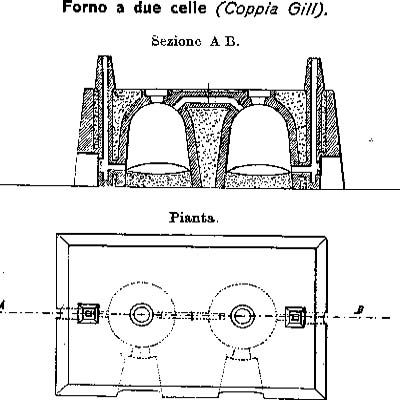

Il primo tipo di forno era composto da due celle adiacenti e comunicanti tra loro attraverso un condotto orizzontale all’interno del quale era collocata una valvola a saracinesca utile, quando fosse necessario, ad isolare una cella dall’altra.

Ogni cella era poi in comunicazione con la sua canna fumaria, attraverso un condotto pratico alla loro base. "Nel regime regolare di funzionamento una cella è piena di rosticci caldi della precedente fusione, e l’altra è carica di minerale in trattamento; l’aria esterna entra da un foro di circa 10 a 20 cm. di diametro aperto nel posto della morte della cella piena di rosticci, sale attraverso i rosticci, si riscalda, e pel camino di comunicazione superiore entra dall’alto nella cella carica di minerale; attraversa la carica di minerale dall’alto in basso, quindi entra nella canna fumaria ed esce all’esterno.

Forno Gill a 2 celle: una cella è piena di rosticci caldi della precedente fusione (cella motrice), l’altra è carica di minerale fresco. Il forno funziona grazie al calore della cella motrice che riscalda la cella carica di minerale, quando l’aria raggiunge temperature elevate, brucia lo zolfo che si fonde e scende fino al foro di colata. Finita la fusione si scarica la cella motrice e si ricarica il minerale

La circolazione dei gas è affatto naturale ed è provocata dal richiamo della canna fumaria. Il forno venne chiamato ricuperatore perché in parte utilizza il calore dei rosticci caldi (ginesi); la cella carica di rosticci venne chiamata cela motrice perché nel primo periodo fornisce il calore alla cella carica di minerale e provoca l’azione della canna fumaria. In un primo tempo il forno funziona col calore della cela motrice, ma in seguito, poiché l’aria che entra nella cella del minerale si trova a una temperatura superiore a 214°, temperatura di ignizione del zolfo, questo si accende, e si forma così una zona incendiata alla parte superiore della carica, zona che va gradatamente discendendo fino a raggiungere il foro di colata. Il solfo liquefatto che discende attraverso la massa giunge al suolo della cella e scorre fino al foro di colata; quando il fuoco ha raggiunto la morte l’operazione è finita.

Finita la fusione, si scarica la cella che ha funzionata da motrice, si scarica il minerale fresco e s’inverte il funzionamento del forno facendo entrare l’aria dalla base della cella che ha finito di dare la fusione. La durata di funzionamento per ciascuna cella sta ordinariamente entro i seguenti limiti:

per lo scarico dei rosticci e carico di nuovo minerale . . ore 10 a 15

per riscaldamento del minerale . . . . . . . . . . . . . . . . . . . " 20 a 40

per fusione (periodo di liquefazione) . . . . . . . . . . . . . . . " 20 a 40

per sosta in attesa che l’altra cella si riempia . . . . . . . . " 10 a 15

per raffreddamento (funzionamento di cella motrice) . . " 40 a 80

totale . . ore 100 a 190

Ossia complessivamente si richiedono da 4 ad 8 giorni per ogni ciclo, cioè per la fusione di due celle".

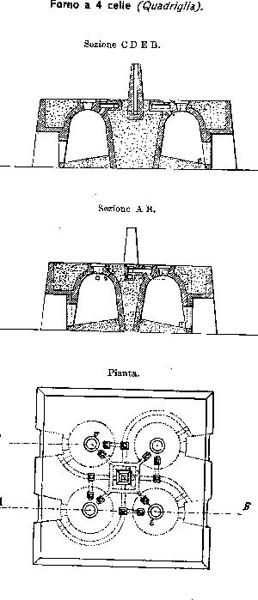

Forno Gill a 4 celle: il procedimento è lo stesso di quello a 2 celle però quando la prima cella viene scaricata, la seconda cella diventa motrice e così via, seguendo un ciclo a rotazione continua che aumenta il rendimento consentendo una maggiore produzione di zolfo

Ci si accorse subito che le operazioni per lo scarico dei rosticci richiedevano parecchio tempo e limitavano in un certo senso il funzionamento del sistema di fusione, non utilizzando in quell’arco di tempo il calore fornito dall’altra cella. Si pensò allora di aggiungere al sistema una terza cella (1885).

La grande innovazione si ebbe però nel 1886, quando si aggiunse una quarta cella; ciò permise di utilizzare contemporaneamente tre celle, senza interruzioni per lo scarico dei rosticci e recuperando sui tempi di raffreddamento.

Nel caso di forno a quattro celle (quadriglia), la prima era piena di rosticci caldi (ginisi) residuati della precedente fusione, che fornivano calore alla seconda cella (in fusione).

La terza si trovava in fase di preriscaldamento e la quarta era sottoposta all’operazione di scarico dei rosticci ormai raffreddati. "L’aria esterna entra per un foro aperto in basso in corrispondenza della morte della cella motrice, attraversa dal basso in alto la massa dei rosticci caldi, e penetra dall’alto nella cella successiva in fusione, scende attraverso la massa del minerale in fusione, imbocca la relativa canna e si versa dall’alto in basso questo minerale ed introducendosi nella canna rispettiva, se ne va al camino ed esce dal forno"

Quando la prima cella veniva svuotata la seconda cella diventava motrice e così via, seguendo questo ciclo a rotazione continua. Il rendimento era superiore in una proporzione che dal 15 al 25% rispetto a quello del calcherone, consentendo così una maggiore produzione di zolfo.

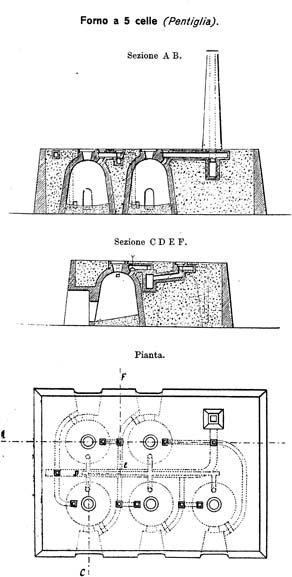

Il processo di evoluzione tecnologica, una volta innescato, non si ferma più; nel 1905, alla miniera Mandra Dulcetta di Favara, venne sperimentato un forno a cinque celle (pentiglia), con quattro celle funzionanti in serie e la quinta soggetta al carico e allo scarico dei rosticci:

"Ogni cella comincia in alto con un collettore, che dicesi collettore del fuoco perché riceve i gas caldissimi della cella motrice e li distribuisce in due celle successive: comunica in basso con una canna (condotto verticale o molto inclinato ) che immette o in alto della cella successiva o in un secondo collettore, detto collettore del fumo, che porta al camino di richiamo.

Forno Gill a 5 celle: 4 celle funzionano in serie e la quinta è soggetta al carico e allo scarico dei rosticci. Si ha una maggiore velocità di fusione dello zolfo ed un risparmio energetico: ogni cella comincia a dare zolfo prima che sia terminata la fusione nella cella precedente e si utilizza la maggior parte dei vapori di zolfo grazie alla presenza della quarta cella ottenendo un aumento di rendimento rispetto a quello dei forni a 4 celle

Questo è abbastanza ampio e alto per produrre il richiamo occorrente; nel collettore del fumo si immette, se si vuole, dell’aria esterna per diluire i gas solforosi.

L’aria esterna entra dalla morte della cella motrice, attraversa i rosticci caldi e si versa nel collettore di fuoco; da qui, per mezzo di valvole regolabili, entra in parte nella cella in fusione, ed in parte nella cella in riscaldamento; i gas della cella in fusione, scendendo attraverso la massa del minerale imboccano la relativa canna e salgono per versarsi anch’essi nella cella in riscaldamento; questi gas, insieme a quelli che pervengono direttamente dal collettore del fuoco, attraversano dall’alto in basso la massa del materiale in riscaldamento, entrano nella canna rispettiva ed attesa l’azione energetica del camino si versano n un’altra cella carica di minerale, per scendere in basso, imboccare la relativa canna e ridursi nel collettore del fumo che li conduce al camino".

I vantaggi apportati da questo tipo di forno sono riscontrabili tanto nella velocità di fusione quanto risparmio energetico; ogni cella comincia a dare zolfo liquido prima che sia terminata la fusione nella cella precedente e si riesce ad utilizzare la maggior parte dei vapori di zolfo per la presenza della quarta cella in serie; ottenendo un aumento di rendimento del 15% rispetto quello dei forni a quattro celle.

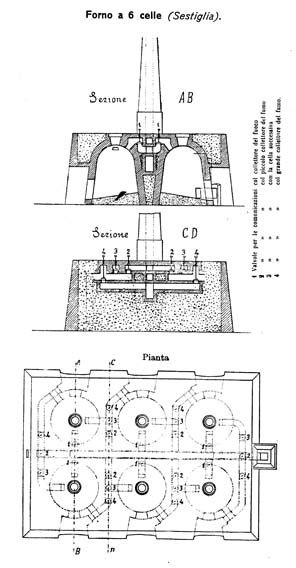

Il Gatto ci parla anche di un forno a sei celle in progetto alla miniera Grottacalda, nei pressi di Piazza Armerina (EN), al quale sarà apportata una modifica tecnica suggerita dallo stesso per migliorare il processo mineralurgico:

"Nel forno a sei celle (sestiglia) di cui si parla, oltre al grande collettore del fumo ed al sovrastante collettore del fuoco, esistenti nella pentiglia, sarà collocato sopra ad essi un terzo collettore, la cui funzione sarà quella di portare i gas che escono dalla cella in fusione non nella prima cella in riscaldamento, ma nella seconda, nella quale convergono i gas provenienti dalla canna della prima cella in riscaldamento.

Forno Gill a 6 celle: viene inserita una quinta cella in serie che porterà un acceleramento nella condotta del forno e un migliore rendimento del minerale

Questa innovazione eviterà ogni incertezza nella direzione delle correnti gassose, che potranno così regolarsi secondo il bisogno delle singole celle senza timore di inversione alcuna; ne seguirà sicuramente un acceleramento nella condotta del forno ed un migliore rendimento del minerale, agevolati dalla possibilità di inserire una quinta cella in serie in grazia del proposito ampliamento nella sezione dei condotti e del camino di richiamo".

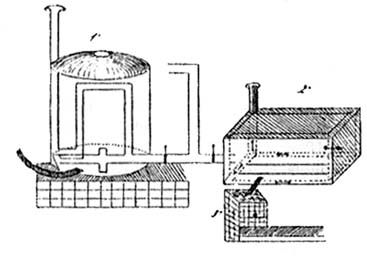

I forni Gill, nella pratica dell’industria dello zolfo, hanno avuto una larga diffusione e sono stati preferiti a molti apparecchi similari inventati nello stesso periodo, ma, come detto in precedenza, non si è tralasciato di studiare il modo di perfezionarli, un notevole perfezionamento si ottenne utilizzando come sorgente di calore il vapore e trasformandoli in forni chiusi, nei quali, per mezzo di appositi caloriferi interni, si otteneva ugualmente la fusione.

Nell’interno del forno si è adottato un sistema tubolare in lamiera di ferro, in cui si faceva circolare il vapore d’acqua surriscaldato sviluppato dai generatori.

Questi conduttori si riscaldavano potentemente e fondevano il minerale con cui venivano a contatto, il quale diffondeva a sua volta il calore al minerale che gli stava vicino e così via, ottenendo così la fusione della massa senza l’azione diretta del fuoco. L’aria necessaria affinché venisse alimentata la fusione ed equilibrata la tensione dei vapori che si sviluppavano all’interno del forno, veniva somministrata dall’esterno per mezzo di ventolini azionati a mano o da congegni automatici.

Ci furono altre modificazioni dei forni Gill, tra cui i forni chiusi a vapore detti "Fiocchi", per la cui descrizione mi avvalgo delle parole di Giovanni Cagni, coltivatore e direttore di miniere siciliane:

"Questi forni si compongono di una camera in ferro a doppia parete, sul cui fondo è infisso un binario, che si collega ad un altro simile esterno.

La parete anteriore si apre a cerniera, e da essa, scorrendo nella rotaia, si introducono nella camera due o più vagoncini in ferro col fondo a griglia, ripieni di minerale grezzo. Quindi si chiude la parete, e si spranga con un solido manubrio. Allora si fa passare tra le due pareti della camera una corrente di vapore ad alta tensione, il quale, dopo aver circolato tutto intorno alle pareti, esce dalla parete estrema di esse da un buco appositamente praticato.

1. Forno Gill a vapore; 2. Forno a vapore Fiocchi; 3. Vaschetta con solfo liquido.

1. Con il Forno Gill a vapore si utilizzava il vapore come sorgente di calore per ottenere la fusione dello zolfo. 2-3. I forni chiusi a vapore detti “Fiocchi” introducevano al loro interno i vagoncini di ferro ripieni di minerale grezzo che si fondeva grazie alle alte temperature e veniva raccolto nelle vaschette

Il calore intenso, che si sviluppa nella camera in ferro provoca la fusione del minerale contenuto nei vagoncini, che cola dalle griglie, e per mezzo di apposito canale conduttore si raccoglie nel serbatoio, che sta fuori della camera una corrente di vapore ad alta di apposito canale conduttore si raccoglie nel serbatoio, che sta fuori della camera, e di là viene riversato nelle forme di cui parlerò.

Bastano pochi minuti per compiersi la fusione; allora si apre la parete a cerniera; con un uncino di ferro si tirano fuori i vagoncini contenenti i rosticci, e si introducono gli altri, pieni del minerale da fondere. Così rinnovasi l’operazione senza interruzione, e dal serbatoio si ha sempre una sorgente di minerale liquido, da raccogliere nelle forme" .

Secondo il Cagni "sarebbe questo l’ideale dei forni, se riuscisse economico e se fosse possibile l’impianto in qualunque miniera".

Per adottare un simile sistema bisognava avere caldaie a vapore, regolatori e apparecchiature che costavano molto: "bisogna abbruciare carbon fossile, che costa il doppio del minerale grezzo di zolfo; bisogna pagare un personale tecnico, che costa il triplo del personale ordinario; cose tutte, che fan si, che colà soltanto si possono adottare tali forni, dove esiste un impianto a vapore,destinato a tutt’altro scopo, e di cui si utilizza l’eccedenza del vapore, mandandola ai Fiocchi. Un impianto a vapore fatto appositamente per la sola fusione del minerale sarebbe una rovinosa follia".

I Forni Gill della Miniera Tallarita in provincia di Caltanissetta